مقالات پرینتر سه بعدی

اکسترودر پرینتر سه بعدی – اکسترودر چیست؟

اکسترودر چیست؟

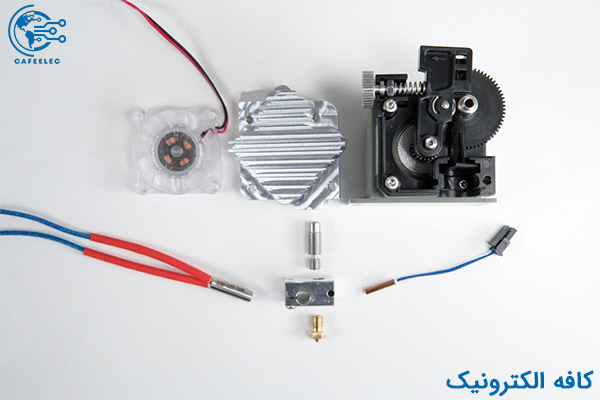

اکسترودر پرینتر سه بعدی(Extruder 3d printer) مجموعه ای از قطعات است که جابجایی و پردازش رشته های پلاستیکی را انجام می دهد. این قطعه یک از قطعات پرینتر سه بعدی است.

برخی فکر می کنند “اکسترودر” منحصراً موتور و قطعات مرتبط با آن است که رشته را فشار می دهد و می کشد. برخی دیگر کل مجموعه را در نظر می گیرند، از جمله انتهای داغ، جایی که ذوب و رسوب رشته در آن صورت می گیرد.

برای ساده تر کردن کار، ما کل مجموعه را به عنوان اکسترودر در نظر می گیریم. توضیح اکسترودر مستلزم نگاهی دقیق به دو مجموعه مهم است که معمولاً به آنها “انتهای سرد” و “انتهای داغ” گفته می شود. برای خرید اکسترودر می توانید از طرق فروشگاه کافه الکترونیک اقدام به خرید نمایید.

انتهای سرد یا کُلداِند (Cold End)

انتهای سرد به قسمت بالایی سیستم اکسترودر پرینتر سه بعدی اشاره دارد که در آن فیلامنت تغذیه می شود و به انتهای داغ (بخش پایینی سیستم اکسترودر) برای ذوب و اکستروژن روی بستر چاپ منتقل می شود.

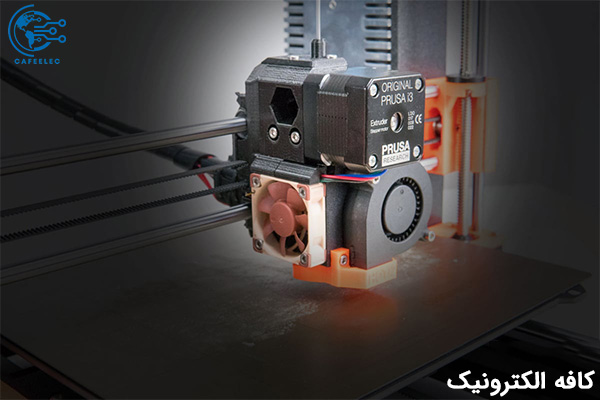

چیدمان و موقعیت انتهای سرد پرینتر سه بعدی شما به طور کلی بر اساس اینکه اکسترودر مستقیم یا Bowden است تعیین می شود. در تصویر بالا از یک اکسترودر مستقیم استفاده شده است که در آن فیلامنت به داخل هد چاپ کشیده می شود (کل مجموعه ای که برای رسوب فیلامنت روی صفحه ساخت حرکت می کند) و مستقیماً به انتهای داغ فشار داده می شود.

آناتومی Cold End

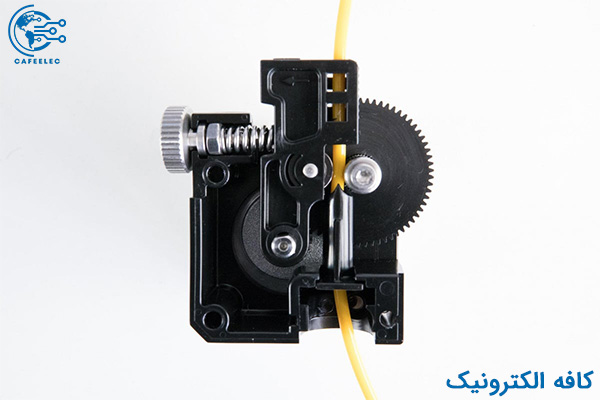

انتهای سرد اکسترودر یک پرینتر سه بعدی معمولا شامل موارد زیر است: یک موتور پلهای برای هدایت حرکت اکستروژن، یک پیچ خاردار یا چرخ دنده دندانهدار که روی محور موتور نصب میشود تا آن حرکت را به فیلامنت منتقل کند، یک آیدلر فنری (معمولاً نوعی بلبرینگ) برای حفظ فشار روی فیلامنت، و گاهی اوقات لوله PTFE برای هدایت فیلامنت به مقصد – که در اکسترودرهای Bowden ضروری است.

این وسیعترین توصیف از انتهای سرد اکسترودر یک پرینتر سه بعدی است. با این حال، در نحوه عملکرد اکسترودر و اصطلاحات خاصی که میتوان برای تنظیمات مختلف، موقعیتها روی پرینتر و پیچیدگی انتقال نیرو از موتور پلهای به فیلامنت اعمال کرد، تغییرات زیادی وجود دارد – بیایید به آن بپردازیم!

استپر موتور (Stepper Motor)

استپر موتور یا موتور پله ای – که در اینجا با یک چرخ دنده فلزی ضروری برای اکسترودر پرینتر سه بعدی نشان داده شده است – حرکت و اکستروژن فیلامنت را در اکثر، اگر نگوییم همه، پرینترهای سه بعدی رومیزی مدرن هدایت می کند. موتورهای پله ای موتورهای DC بدون برس هستند که به دقت بالایی در حرکات کوچک دست می یابند و گشتاور کامل را در سرعت های پایین ارائه می دهند.

دقیقاً همان چیزی که فرد هنگام هل دادن مقادیر دقیق فیلامنت در اکسترودر پرینتر سه بعدی می خواهد. با این حال، موتور پله ای به تنهایی برای تغذیه فیلامنت به انتهای داغ کافی نیست. قطعات متصل به محور محرک موتور پله ای و کار با آن برای گرفتن فیلامنت به صورت فیزیکی و هل دادن آن در مسیر رسیدن به انتهای داغ مورد نیاز است.

چرخ دنده ها (Gears)

اساس ترین نسخه اکسترودر یک چرخ دنده دندانه دار یا خاردار خواهد داشت که مستقیماً روی محور محرک موتور نصب می شود تا فیلامنت را گرفته و تغذیه کند. این به عنوان “درایو مستقیم” شناخته می شود – موتور پله ای مستقیماً فیلامنت را هدایت می کند. همچنین استفاده از چرخ دنده برای تغییر گشتاور اعمال شده به فیلامنت، در چیزی که به عنوان اکسترودر دندهدار شناخته میشود، غیرمعمول نیست. صرف نظر از اکسترودر مستقیم یا چرخ دنده، تقریباً در همه موارد سر سرد اکسترودر پرینتر سه بعدی حداقل شامل مسیری برای پیشروی فیلامنت به سمت انتهای داغ، علاوه بر موتور پله ای و چرخ دنده ها می شود.

مسیر فیلامنت (Filament path)

میزان سفتیِ مسیر حرکت فیلامنت در سرِ سرد [Extruder] بر روی چاپ شما تأثیر میگذارد – به ویژه هنگامی که از فیلامنتهای انعطافپذیر استفاده میکنید. از آنجایی که فیلامنت در حال عبور از بین چندین مؤلفه در داخل سرهای سرد و گرم است، هرگونه شکاف هوایی بین مسیرهای محدود شده، به فیلامنت این امکان را میدهد که تاب برداشته و خارج شود. اگر قصد دارید با مواد انعطافپذیر یا سرعت بالا چاپ کنید، مهم است که مشخص کنید مسیر حرکت فیلامنت در کل سیستم اکسترودر، به خصوص سر سرد، چقدر محکم محدود شده است.

این به معنای کانالها و لولههایی است که کاملاً روی چرخدندههای تغذیهی فیلامنت قرار میگیرد. این مشکل بالقوه بیشتر به اکسترودرهای Bowden نسبت داده میشود، اما میتواند اکسترودرهای مستقیم را نیز تحت تأثیر قرار دهد.

انتهای داغ یا هات اِند (Hot End)

در حالی که سرِ سرد [Extruder] با فشار دادن و کشیدن فیلامنت طبق نیازِ پرینتر سه بعدی، نیرو را به فیلامنت اعمال می کند، سر داغ جایی است که…خب، اتفاقات داغ در آن رخ می دهد. درون مجموعهای به نام سر داغ، فیلامنت وارد محفظه گرم شدهای میشود که در آن از حالت جامد به مایع تغییر میکند. به نظر ساده می رسد، و اکثراً همینطور است. با این حال، کارهای زیادی در حال انجام است تا فیلامنت به طور نرم و ابریشمی روی صفحه ساخت شما اکسترود شود.

در صورت نیاز به خرید هات اند پرینتر سه بعدی با بهترین قیمت می توانید از طریق فروشگاه اقدام نمائید.

آناتومی Hot End

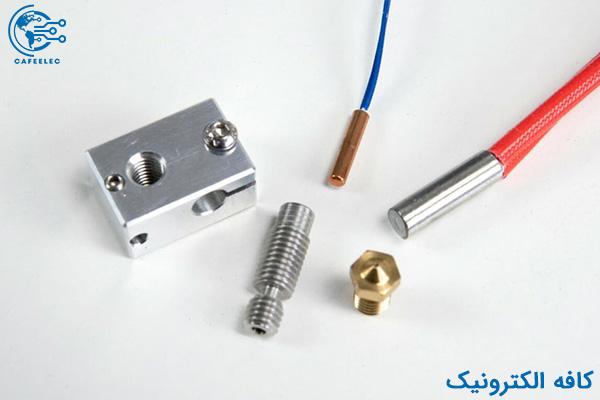

از بالا به پایین، سر داغِ [Extruder] معمولیِ پرینتر سه بعدی شما از توالی خاصی از قطعات تشکیل شده است، که بسته به اینکه از سر داغِ PTFE/PEEK یا تمام فلزی استفاده می کنید، کمی تفاوت دارد. در اینجا، ما سر داغ تمام فلزی را توضیح می دهیم، اما در ادامه به تفاوت های بین سرهای داغ PEEK/PTFE و تمام فلزی خواهیم پرداخت.

لوله تغذیه فیلامنت

ابتدا، لوله تغذیه فیلامنت وجود دارد (در تصویر بالا نشان داده نشده است). این به سادگی یک لوله PTFE خواهد بود که از انتهای سرد (در صورت استفاده از اکسترودر Bowden) اجرا می شود یا فیلامنت را از قرقره هدایت می کند. همه اکسترودرهای مستقیم این ویژگی را ندارند – گاهی اوقات خواهید دید که فیلامنت بدون لوله مستقیماً وارد هد چاپ (که سر داغ بخشی از آن است) می شود. روی یک اکسترودر Bowden، لوله تغذیه فیلامنت را از طریق هیت سینک مستقیماً وارد هیت بریک می کند.

Heat Break & Heatsink

با توجه به اینکه ما دغدغه دقت و کار با مادهای را داریم که به مایع تبدیل میشود تا به سرعت دوباره سرد شود، مدیریت دما بسیار مهم است. Heat Break همراه با هیت سینک یک مرز مشخص را حفظ میکند که در آن فیلامنت با دمای بالا برخورد میکند.

Heat Break که به هیت سینک رزوه شده است، اغلب فقط یک لوله رزوهای از جنس استیل ضد زنگ (یا سایر فلزات غیر رسانا مانند تیتانیوم) است. Heat Break که به دو قسمت تقسیم میشود (توجه کنید به دو رزوه جداگانه در تصویر بالا – رزوه بلندتر برای هیت سینک و رزوه کوتاهتر برای بلوک گرمکن) و دارای سطح داخلی شده (treated) است، به فیلامنت اجازه میدهد تا به طور آزادانه برای اکستروژن وارد نازل شود.

قسمت بالایی Heat Break ، که توسط هیت سینک و یک فن اختصاصی (یا در برخی موارد سیستم خنک کننده آبی) به طور فعال خنک میشود، از خروج گرما از انتهای داغ و ضعیف شدن فیلامنت قبل از رسیدن به محل اکستروژن جلوگیری میکند. این پدیده ناخواسته به عنوان “ایجاد گرما” (heat creep) شناخته میشود و میتواند منجر به گرفتگی و سردرد در فرآیند چاپ سه بعدی شما شود.

قسمت پایین Heat Break به همراه یک کارتریج گرمکن، ترمیستور انتقال دما و نازل درون بلوک گرمکن قرار میگیرد.

کافه الکترونیک ارائه کننده انواع قطعات پرینتر سه بعدی می باشد. در صورت نیاز به مشاوره برای خرید هیت سینک پرینتر سه بعدی با مشاوران ما تماس بگیرید.

بلوک گرمکن (Heater Block)

بلوک گرمکن، که معمولاً از آلومینیوم ساخته شده است، انتقال بدون درز فیلامنت را از انتهای باز لوله هیت بریک به نازل تضمین می کند.

دمای ذوب شدن فیلامنت باید از جایی تامین شود، که در اینجا کارتریج گرمکن وارد عمل می شود. کارتریج گرمکن تحت جریان الکتریکی داغ می شود و گرما را از طریق بلوک گرمکن که هر دو در آن محصور شده اند به نازل منتقل می کند.

مقاومت های حرارتی جایگزینی برای گرم کردن سر داغ هستند، اما امروزه کمتر رایج هستند.

همچنین یک ترمیستور در داخل بلوک گرمکن قرار گرفته است – یک کاوشگر کوچک که دمای بلوک را به برد اصلی پرینتر سه بعدی منتقل می کند و به این ترتیب امکان تنظیمات صحیح را فراهم می آورد. به زبان ساده، این کار را با همبستگی تغییر مقاومت با دمای آن انجام می دهد که سپس با برد پرینتر ارتباط برقرار می کند و در نهایت، در لبه کل سیستم، نازل قرار دارد.

نازل

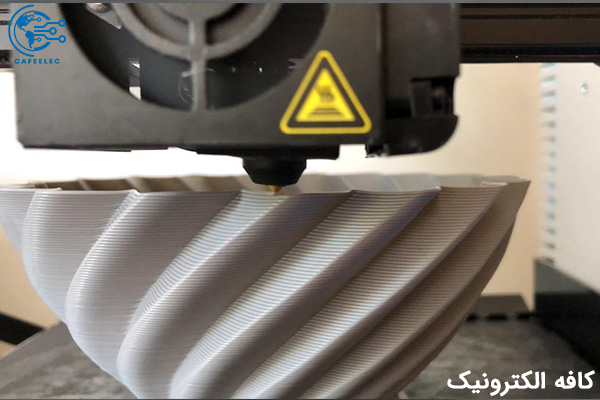

سر نازل پرینتر سه بعدی خود یک برجستگی کوچک از فلز ماشینکاری شده است که در آن حوضچهای وجود دارد که فیلامنت مذاب در آن جمع میشود، فشار ایجاد میشود و از طریق یک شیب به دهانه نازل و روی صفحه ساخت پرینتر شما اکسترود میشود. دهانه نازل یک قطر دقیق است که بر اساس آن نازل را خریداری میکنید. اکثر پرینترهای سه بعدی رومیزی به طور پیش فرض با نازلهای ۰٫۴ میلیمتری عرضه میشوند، اما اندازههای دیگری نیز موجود است.

مس برترین ماده برای نازلهای پیش فرض کارخانهای است، اما در حالی که برای مواد نرمتر مانند PLA و ABS مناسب است، فیلامنتهایی با افزودنیهای سخت مانند الیاف کربن به سرعت دهانه نازل برنجی را ساییده و تغییر شکل میدهند. برای فیلامنتهای تخصصی، مواد نازل پرینتر سه بعدی مانند فولاد ضد زنگ و یاقوت ترجیح داده میشوند.

تغییرات Hot End

یک تمایز مهم دیگر و بررسی واژگان برای به خاطر سپردن وجود دارد: سرهای داغ “تمام فلزی”. به طور سنتی، سرهای داغ از PEEK (پلی اتر اترکتون) به عنوان عایق برای لوله PFTE (پلی تترا فلوئورواتیلن) داخل شکسته حرارت استفاده می کردند که فیلامنت را برای ذوب شدن به سمت بلوک گرمکن هدایت می کرد. در روزهایی که فقط PLA یا ABS چاپ می شد – که به طور معمول برای چاپ به دماهای پایین نیاز دارند – PEEK کافی بود.

با این حال، تلاش برای چاپ فیلامنت های سخت تر و چالش برانگیزتر نیاز به دماهای بالاتری دارد که خطر شکستن PEEK و PTFE را به همراه دارد و باعث آزاد شدن بخارات مضر، خراب شدن چاپ ها و به طور کلی ایجاد آشفتگی در سر داغ شما و به خطر افتادن سلامتی شما می شود. سرهای داغ تمام فلزی برای چاپ مواد نیازمند دماهای بالاتر معرفی شدند. به جای عایق PEEK، اکنون اغلب شاهد یک شکسته حرارتی از جنس استیل ضد زنگ هستیم که لوله PTFE ناشی از انتهای سرد و بلوک گرمکن ما را از هم جدا می کند.

نازل پرینتر سه بعدی

نازل پرینتر سه بعدی یک جزء جدایی ناپذیر از سر داغ است که بر خروجی نهایی پرینتر شما تأثیر می گذارد. این شاید قابل مشاهده ترین قسمت سیستم باشد زیرا اکثر افراد در یک مقطع زمانی با دقت تماشاگر خروج اولین لایه های چاپ از نازل پرینتر خود خواهند بود. همه ما این تجربه را داشته ایم. یکی از انعطاف پذیری های عالی در چاپ سه بعدی رومیزی، امکان تعویض نازل ها برای مطابقت با هدف چاپ شماست. انتخاب گسترده ای از اندازه ها و مواد نازل وجود دارد که امکان تکرارپذیری را هنگام چاپ با مواد خاص فراهم می کند یا جزئیات و سرعت هایی را که می توانید با آن چاپ کنید افزایش می دهد.

در نازل چه اتفاقی می افتد؟

درباره نازل پرینتر سه بعدی درک پیچیده ای وجود ندارد. نازل با رزوه به بلوک گرمکنِ سر داغ پیچ می شود و حفره کوچکی در داخل آن قرار دارد. فیلامنت از انتهای سرد به سمت سر داغ و از طریق شکسته حرارتی حرکت می کند تا به نازل برسد. این انتقال به بلوک گرمکن جایی است که فیلامنت در آن مایع می شود. از اینجا، از طریق نازل پرینتر سه بعدی به سمت یک شیب هدایت می شود که به دهانه نازل ختم می شود. دو نکته اصلی در مورد نازل های پرینتر سه بعدی وجود دارد: قطر دهانه و جنس نازل.

جنس نازل

در اکثر پرینترهای سه بعدی رومیزی معمولی که به صورت آماده از جعبه خارج می شوند، نازلی به قطر ۰٫۴ میلی متر پیدا خواهید کرد و احتمالاً این نازل از جنس برنج است. این برای چاپ مواد معمولی مانند PLA و ABS مناسب است، اما زمانی که شروع به استفاده از مواد هیجان انگیزتر مانند PLA درخشان در تاریکی یا فیلامنت های پر از فلز می کنید، نرمی برنج به یک مشکل تبدیل می شود.

با اکستروژن مداوم فیلامنت هایی که حاوی ذرات سخت هستند، نازل پرینتر سه بعدی به تدریج فرسوده می شود. این موضوع به مرور زمان باعث تغییر شکل دهانه و ابعاد داخلی نازل شده و در نتیجه ثبات خروجی نازل و کیفیت چاپ را تحت تاثیر قرار می دهد. به همین دلیل است که برای چاپ فیلامنت های “سفت” یا پر از ذرات، استفاده از نازل سخت توصیه می شود.

در اینجا خلاصه ای از برخی از جنس های نازل پرینتر سه بعدی که امروزه در بازار وجود دارد، آورده شده است:

برنج

جنس استاندارد نازل پرینتر سه بعدی

از بین تمام جنس های نازل پرینتر سه بعدی، برنج نرم ترین است. ماشینکاری برنج آسان است، نازل های برنجی ارزان و به راحتی در دسترس هستند و آنها را به نازل ایده آل برای حالت اولیه تبدیل می کند. هدایت حرارتی عالی آن نیز باعث شده تا به عنوان ماده انتخابی برای نازل های خاصی که از ماده سخت تری برای نوک خود استفاده می کنند، تبدیل شود.

ویژگی ها:

- هدایت حرارتی بالا

- مقاوم در برابر خوردگی

- نسبتا نرم

- مقاومت کم در برابر سایش

بهترین کاربردها: برای فیلامنت های پلاستیکی “نرم” مانند PLA و ABS و PETG. همچنین برای فیلامنت هایی که شامل افزودنی های ذره ای (به عنوان مثال فلز و الیاف کربن) نیستند، مناسب است.

فولاد ضد زنگ/سخت شده

سختتر از برنج، امروزه از انواع مختلف فولاد برای نازلهای پرینتر سه بعدی استفاده میشود. این مواد که به طور معمول از جنس فولاد ضد زنگ یا فولاد سخت شده هستند، امکان چاپ بلندمدت فیلامنتهای غنی شده با ذرات سخت مانند الیاف کربن و فلز را بدون خطر فرسایش نازل پرینتر سه بعدی و افت عملکرد چاپ فراهم میکنند.

یک نقطه ضعف فولاد به عنوان نازل پرینتر سه بعدی، هدایت حرارتی پایین آن در مقایسه با برنج است. این میتواند به معنای عملکرد جریان غیرقابلاعتماد، بهویژه در اندازههای نازل بزرگتر باشد.

ویژگیها:

- هدایت حرارتی پایین

- مقاوم در برابر خوردگی

- نسبتاً سخت

- مقاومت سایشی بالا

بهترین کاربردها: برای فیلامنتهای حاوی افزودنیهای سخت مانند فلز، الیاف کربن و شیشه.

یاقوت سرخ (RUBY)

بسیاری از مواد دیگر برای نازل های پرینتر سه بعدی استفاده می شوند که برخی از آنها عجیب تر از بقیه هستند.

نازل Olsson Ruby یکی از این نوع نازل ها است. این نازل توسط آندرس اولسون، مهندس تحقیقاتی در دانشگاه اوپسالا در سوئد، توسعه یافته است. این نازل نتیجه نیاز به یک آزمایش خاص بود که شامل چاپ سه بعدی مخلوطی از فیلامنت حاوی کاربید بور بود. تنها با ۱ کیلوگرم از این فیلامنت، نازل های استاندارد برنجی و فولادی به حدی ساییده شدند که دیگر قابل استفاده نبودند.

بنابراین Olsson نازل Olsson Ruby را ایجاد کرد: نازلی برنجی با نوکی از یاقوت. این نازل رسانایی حرارتی برنج را حفظ می کند و آن را با مقاومت سایشی برتر یاقوت (به طور خاص آلومینیوم اکسید) ترکیب می کند.

میتوان ادعا کرد که عنصر یاقوت در نازل Olsson Ruby خود دارای رسانایی حرارتی پایینی است و در برخی موارد آن را کماطمینانتر میکند، اما گپ کوتاهی در این باره به صورت آنلاین مشاهده کردهایم.

ویژگی ها:

- هدایت حرارتی بالا

- مقاوم در برابر خوردگی

- مقاومت سایشی بالا

بهترین کاربردها: همانطور که در مورد فولاد، فیلامنت های بسیار ساینده مورد اصلی استفاده برای نازلی مانند یاقوت هستند. تنها تفاوت اینجاست که این نازل به طور خاص برای چاپ سومین ماده سخت جهان طراحی شده است بدون اینکه پس از چند صد گرم ماده کیفیت خود را از دست بدهد.

تنگستن کاربید

آخرین نوآوری در بازار نازل های پرینتر سه بعدی، نازل تنگستن کاربید است. این نازل توسط تولید کننده کانادایی Dyze Design ساخته شده است و بخشی از الهام آن از صنایع سنگین معدن و استفاده آنها از سرامیک برای برش فلزات و حفاری سنگ ها گرفته شده است. تنگستن کاربید ترکیبی از سختی، مقاومت در برابر سایش و هدایت حرارتی را ارائه می دهد.

ویژگی ها:

- هدایت حرارتی بالا

- مقاومت سایشی بالا

- سخت

- مقاوم در برابر خوردگی

بهترین کاربردها: نازل پرینتر سه بعدی تنگستن کاربید به عنوان بهترین گزینه چند منظوره معرفی شده است و به راحتی می تواند با فیلامنت های ساینده ای که نیاز به نازل سخت دارند مقابله کند.

سایز نازل پرینتر سه بعدی

قطر نازل پرینتر سه بعدی بر سطح دقتی که در چاپ هایتان به دنبال آن هستید تأثیر می گذارد و نه تنها بر پهنای خطوط شما، بلکه بر ارتفاع لایه توصیه شده نیز تأثیر می گذارد.

اولین نکته این است که هنگام چاپ با نازل ۰٫۱۵ میلی متری پرینتر سه بعدی در مقایسه با نازل استاندارد ۰٫۴ میلی متری، از نظر تئوری این مزیت وجود دارد که بتوان به تفکیک پذیری بالاتر در محورهای X و Y دست یافت. خطوط نازک تر به معنای گوشه های تیزتر است، اما این امر تنها در صورتی قابل دستیابی است که از یک پرینتر سه بعدی با نگهداری و تنظیم مناسب استفاده شود.

این بدان معنا نیست که اگر احساس می کنید دستگاه شما به طور دقیق تنظیم نشده است، نباید نازل کوچکتری را برای چاپ های خود در نظر بگیرید. شما همچنان می توانید از افزایش جزئیات در چاپ های خود بهره مند شوید.

نازل و ارتفاع لایه

قطر نازل چاپ سه بعدی به طور تقریبی، ارتفاع لایه های شما را تعیین می کند. هدف این است که ارتفاع لایه ها را تقریباً ۲۵ تا ۵۰ درصد قطر نازل تنظیم کنید. این کار (به همراه یک صفحه [محل قرارگیری فیلامنت] به درستی کالیبره شده) چسبندگی بهتر بین خطوطی را که پایین می آورید تضمین می کند. به عنوان مثال، با یک نازل استاندارد ۰٫۴ میلی متری پرینتر سه بعدی، باید هدف شما چاپ با ارتفاع لایه ۰٫۱ تا ۰٫۲ میلی متر باشد. بنابراین، برای داشتن شانس بیشتر برای چاپ موفق با ارتفاع لایه های بسیار ریز زیر ۰٫۰۵ میلی متر، بهتر است از نازل پرینتر سه بعدی ۰٫۲ میلی متری استفاده کنید.

البته، همانطور که از هر قانون نانوشته ای انتظار می رود، انعطاف پذیری وجود دارد. شرایط برای شما ممکن است متفاوت باشد و آزمایش با تنظیمات چاپ شما بدون شک امکان چاپ های موفق خارج از این قاعده را فراهم می کند.

- قطر کمتر نازل چاپ سه بعدی

استفاده از نازلهای با قطر کمتر احتمال گرفتگی نازل را افزایش میدهد. نازل پرینتر سه بعدی کوچکتر، ذاتاً به دلیل مسیر باریکتر، بیشتر در معرض گرفتگی ذرات است که در غیر این صورت از یک نازل بزرگتر عبور میکرد. برای احتمال تمیز کردن و رفع گرفتگی منظم آماده باشید.

یکی دیگر از معایب احتمالی استفاده از نازل پرینتر سه بعدی کوچکتر، افزایش چشمگیر زمان چاپ است، زیرا برای پوشش مسافتی که نازل بزرگتر با حرکات کمتر به دست میآورد، به عبورهای بیشتری از هد چاپ نیاز است.

- قطر بیشتر نازل چاپ سه بعدی

در طرف دیگر مسئله سایز نازل چاپ سه بعدی، افزایش سایز نازل است. این کار می تواند تأثیر مثبتی بر روی چاپ شما داشته باشد. اکستروژنهای پهنتر میتوانند زمان چاپ را به طور تصاعدی کاهش دهند – به عنوان مثال، یک دیواره تک خط ۰٫۸ میلیمتری نصف زمان یک دیواره ۰٫۴ میلیمتری را که از دو خط ضخیم تشکیل شده است، میگیرد.

علاوه بر این، اکستروژنهای خط بزرگتر بهتر چسبیده و در نتیجه چاپهای قویتری را به همراه دارند. این مزایا نازلهای بزرگ پرینتر سه بعدی را به موهبتی برای نمونهسازی سریع تبدیل میکند، جایی که جزئیات سطح ظریف در اولویت کم قرار دارد.

البته، نقطه ضعف چاپ خطوط اکستروژن بزرگتر به قیمت از دست دادن تعریف در چاپ شما تمام می شود. منطقی است که خطوط چاقتر پلاستیک اکسترود شده، جزئیات سطح ظریفتری را نسبت به نازلهای کوچکتر ارائه میدهند.

میتوانید ادعا کنید که مزایای استفاده از نازلهای کوچک تنها به سرگرمیها و مشاغلی محدود میشود که نیازمند جزئیات ظریف هستند، به احتمال زیاد مدلسازی و طراحی جواهرات. برای یک فرد معمولی، احتمالاً دلیلی برای استفاده از نازل کمتر از ۰٫۴ میلیمتر وجود ندارد (دلیلی وجود دارد که این سایز، سایز استاندارد نازل پرینتر سه بعدی است).

انواع و سبک های مختلف اکسترودر

مستقیم، Bowden، دنده ای، از راه دور و … تنوع زیادی در طراحی اکسترودر وجود دارد. در ادامه انواع اکسترودر را بررسی می کنیم.

-

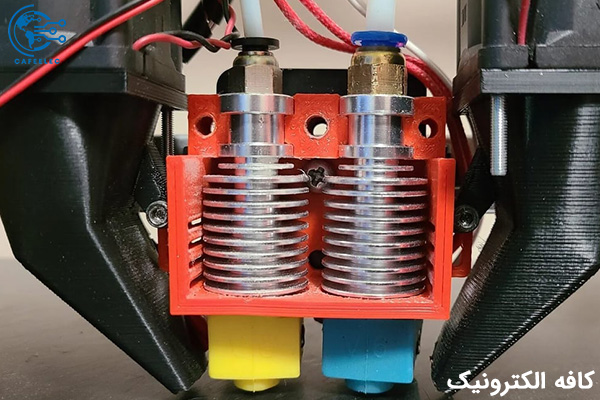

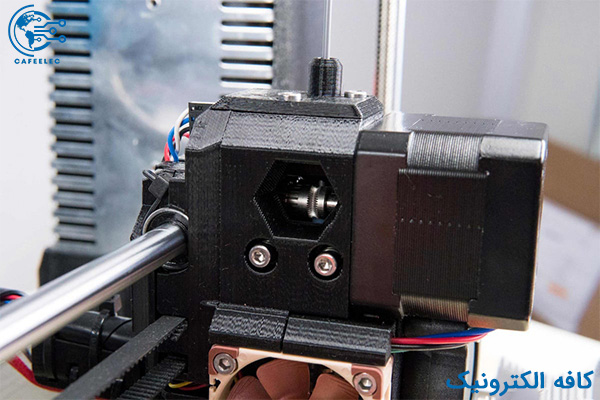

اکسترودر مستقیم (Direct Drive)

اکسترودر مستقیم به خاطر قرارگیری مستقیم موتور اکسترودر روی هاتاند [نازل گرم] شناخته میشود. چنین چینشی باعث به حداقل رسیدن فاصلهی حرکت فیلامنت به هاتاند شده و امکان چاپ سه بعدی قابل اعتمادتری از فیلامنتهای انعطافپذیر را فراهم میکند.

اگر یک پرینتر سه بعدی دارای اکسترودر مستقیم باشد، لزوماً به این معنی نیست که میتواند فیلامنتهای انعطافپذیر را چاپ کند – فیلامنتهای نرم و موجدار میتوانند مسیرهای بدون محدودیت را پیدا کرده و از آنها خارج شوند. برای موفقیت در چاپ مواد انعطافپذیر، بیشتر به موقعیت فشار و مسیر بلافاصلهی کنار آن در داخل بخش سرد [محل ورود فیلامنت] خود توجه کنید.

یکی از مزایای اکسترودرهای مستقیم، کنترل دقیقتر روی پسکشیدن [retraction] است. به دلیل موقعیت مستقیم آن روی هاتاند، فاصلهی کمتری بین عمل فشار و عبور فیلامنت از هیتبریک [شکاف حرارتی] به داخل هاتاند وجود دارد. در نتیجه، فضای کمتری برای خم شدن و تاب برداشتن فیلامنت تحت فشار اعمالشده روی آن وجود دارد.

درمییابید که یک اکسترودر مستقیم به حجیمتر و بلندتر شدن هد چاپ کمک میکند. از آنجایی که موتوری به همراه قطعات دیگر روی هاتاند قرار میگیرد، بدیهی است که چنین اکسترودری جرم بیشتری را نیز به هد چاپ اضافه میکند. با در نظر گرفتن این موضوع، تولیدکنندگان برای کاهش این جرم به اکسترودرهای دندهدار کوچکتر و سبکتر روی میآورند و همچنین ساختار حرکتی پرینترهای خود را تقویت میکنند.

-

اکسترودر Bowden

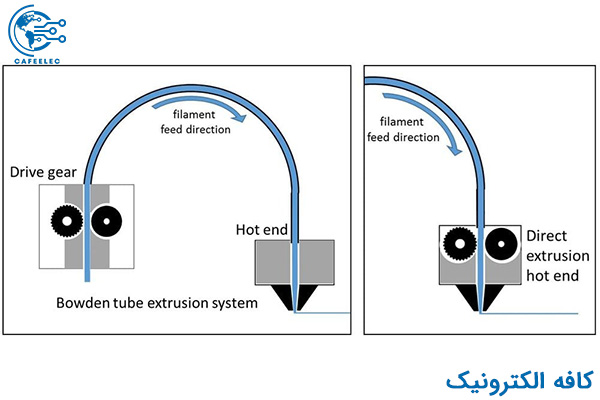

تفاوت بین اکسترودرهای Bowden و Direct در پرینتر سه بعدی

تفاوت بین اکسترودرهای Bowden و Direct در پرینتر سه بعدی را میتوان به دو سناریوی ساده خلاصه کرد.

در سناریوی اول، یعنی اکسترودر Bowden، قسمت انتهایی سرد (Cold End) از هد چاپ جدا شده است و بنابراین، در حین چاپ حرکت شدیدتری دارد. این بدان معنی است که قسمت انتهایی سرد با فاصلهای از قسمت انتهایی گرم (Hot End) و ذوب شدن فیلامنت قرار دارد.

در سناریوی دوم، یعنی اکسترودر مستقیم، قسمت انتهایی سرد به عنوان بخشی از هد چاپ نصب شده و همراه با قسمت انتهایی گرم حرکت میکند. در اینجا، قسمت انتهایی سرد مستقیماً روی قسمت انتهایی گرم نصب میشود و در نتیجه، فاصلهای که فیلامنت قبل از ذوب شدن باید طی کند، کاهش مییابد.

قرارگیری اکسترودر Bowden یک مزیت مهم دارد – هد چاپ سبکتر است و جرم کمتری برای کنترل دارد. این امر به قسمت انتهایی گرم اجازه می دهد تا با سرعت بالاتر حرکت کند بدون اینکه لرزش ناشی از آن باعث ایجاد نواقص چاپی مانند زنگ زدن (ایجاد سایه) شود.

اکسترودر مستقیم یا Bowden

از نظر فنی، اکسترودر Bowden با اکسترودر مستقیم چه تفاوتی دارد؟

از نظر فنی، یک اکسترودر چاپگر سه بعدی Bowden با یک اکسترودر چاپگر سه بعدی مستقیم تفاوتی ندارد. در هر دو نوع، یک موتور پله ای وجود دارد که یک چرخ دنده دندانه دار یا پیچ خاردار را هدایت می کند که فیلامنت عبوری را گاز می گیرد.

با این حال، از آنجایی که فیلامنت اکنون قبل از ورود به هاتاند برای ذوب شدن باید مسافتی را طی کند، برای هدایت آن به لوله PTFE نیاز است. این لوله، که معمولاً قطر داخلی آن کمی بزرگتر از قطر فیلامنت است، مسیر مواد را محدود می کند و به قسمت انتهایی سرد اجازه می دهد تا در حین تغذیه فشار وارد کند.

اعتقاد گسترده ای وجود دارد که اکسترودرهای مستقیم به دلیل قرارگیری مستقیم روی هاتاند، کنترل بیشتری روی جریان فیلامنت به داخل آن دارند – حتی بهتر از اکسترودرهای Bowden. مطمئناً درست است که تنظیمات پس کشیدن شما ممکن است با یک چاپگر سه بعدی مجهز به اکسترودر Bowden به تنظیم دقیق تری نیاز داشته باشد.

اکسترودر مستقیم در مقابل اکسترودر Bowden: فیلامنت انعطاف پذیر

استدلالهای رایجی موافق و مخالف در مورد اکسترودرهای Bowden و مستقیم وجود دارد – عمدتاً علیه اکسترودرهای Bowden و عدم توانایی آنها در کار با فیلامنتهای انعطافپذیر.

این استدلالها احتمالاً ناشی از توسعه و در دسترس بودن فیلامنتهای انعطافپذیر برای چاپ سه بعدی و تلاش برای استفاده از آنها در چاپگرهای سه بعدیای است که قبل از در نظر گرفتن چنین مواد طراحی شدهاند. به همین دلیل، کمی بدنامی در مورد اکسترودرهای Bowden و عدم توانایی آنها در چاپ فیلامنتهای انعطافپذیر وجود دارد.

در حالی که مسلماً بسیاری از چاپگرهای سه بعدی ارزان قیمت در چاپ فیلامنتهای انعطافپذیر با مشکل مواجه خواهند شد، اما این مشکل ذاتاً به دلیل استفاده از اکسترودرهای Bowden نیست. بلکه اکسترودرهای Bowden که در این چاپگرها استفاده میشوند، برای چاپ مواد انعطافپذیر طراحی نشدهاند.

هر اکسترودری میتواند فیلامنتهای انعطافپذیر و لرزان را فشار یا بکشد. مشکلات زمانی به وجود میآیند که این فیلامنت فراتر از نقطهی فشار اکسترودر به طور ناکارآمدی محدود شود. این یک ویژگی طراحی است که حتی در برخی اکسترودرهای مستقیم نیز وجود دارد.

مواد TPU نرم هستند و مانند اسپاگتی پخته میلرزند، بنابراین برای جلوگیری از خم شدن و پیچیدن حول اجزای متحرک، به هدایت بهتر از طریق اکسترودر چاپگر سه بعدی نیاز دارند. اگر به دنبال چاپ فیلامنتهای انعطافپذیر هستید، باید فضای باز کمی از جایی که فیلامنت توسط دندههای خاردار و بلبرینگ گرفته میشود تا ورودی آن به هیتبریک وجود داشته باشد.

و این همه بدون در نظر گرفتن این نکته است که فیلامنت انعطاف پذیر دامنهی وسیعی را شامل میشود. بین یک فیلامنت با درجه سختی ساحلی A پایین و یک فیلامنت انعطاف پذیر با درجه A بالا (یا درجه D پایین) تفاوت زیادی وجود دارد. برخی از مواد مانند PLA چاپ میشوند، اما در نهایت منجر به چاپهای نرم و قابل خم شدن میشوند. برخی دیگر بسیار نرم و قابل خم شدن هستند و برای اینکه در حین چاپ، فیلامنت بیش از حد تحت فشار قرار نگیرد، نیاز به تنظیمات چاپ بسیار محتاطانهای دارند.

در پایان، چاپ فیلامنتهای انعطافپذیر نیازمند کاوش در تنظیمات چاپی مانند پسکشیدن و سرعت است که برای راهاندازی شما مناسب باشد.

اکسترودرهای دایرکت درایو (Direct Drive)

در این حوزه اصطلاحمحور چاپ سه بعدی، پیچیدگی دیگری وجود دارد: اکسترودر دایرکت درایو (Direct Drive) که با اکسترودر مستقیم (Direct Extruder) یکسان نیست.

همانطور که در بالا توضیح داده شد، اکسترودر مستقیم به محل قرارگیری انتهای سرد (Cold End) و نزدیکی مستقیم آن به انتهای گرم (Hot End) اشاره دارد. اما اکسترودر دایرکت درایو، اکسترودری است که چرخ دنده دندانه دار آن به طور مستقیم روی محور محرک موتور پلهای نصب شده است. هر حرکت موتور پلهای اکسترودر مستقیماً به فیلامنت منتقل میشود.

چرا این موضوع مهم است؟ اولاً، شاید ارزانترین و سادهترین راه برای پیکربندی چاپگر شما برای اکستروژن فیلامنت باشد. بسیاری از چاپگرهای ارزان قیمت از اکسترودرهای دایرکت درایو استفاده میکنند – سبک MK8 که از یک چرخ دنده دندانهدار و یک آیدلر با تنش فنری استفاده میکند، نمونه بارز این است که در بسیاری از چاپگرهای سه بعدی رومیزی ارزان قیمت دیده میشود.

اینکه یک اکسترودر دایرکت درایو باشد، مستقل از محل قرارگیری آن است. بسیاری از اکسترودرهای Bowden و مستقیم، دایرکت درایو هستند، به طوری که نقطه فشار فیلامنت مستقیماً از یک پیچ دندانهدار متصل به محور محرک موتور پلهای اکسترودر میآید.

همچنین انواع دو دنده ای از اکسترودرهای دایرکت درایو وجود دارد که نیرو را در دو پیچ دندانه دار یا خاردار توزیع می کنند و از دو طرف به فیلامنت فشار وارد می کنند. چنین سیستمی احتمال ساییده شدن و خراشیده شدن فیلامنت را کاهش می دهد و چسبندگی را افزایش می دهد، اما به طور ذاتی مقدار گشتاوری (torque) را که به فیلامنت اعمال می شود تغییر نمی دهد. این جایی است که اکسترودرهای گیربکسدار وارد بازی می شوند.

اکسترودرهای گیربکسدار (Geared Extruders)

در حالی که اکسترودرهای دایرکت درایو چابکی و تغذیه سریع فیلامنت را ارائه میدهند، این ویژگی لزوماً به معنای جریان ثابت و قدرتمند نیست. برای دستیابی به این امر، میتوانید از یک اکسترودر گیربکسدار استفاده کنید که از نسبت گیربکسی استفاده میکند که سرعت چرخش چرخدندهای که فیلامنت را گاز میگیرد را کاهش میدهد، اما گشتاور اعمالشده را افزایش میدهد. دیدن این موضوع به سادگی به عنوان “قدرت بیشتر” آسان است، اما ظرافت یک اکسترودر گیربکسدار لزوماً استفاده از قدرت بیشتر نیست، بلکه استفاده از موتورهای پلهای کوچکتر و سبکتر (ضعیفتر) در عین حال تامین نیروی کافی برای فشار دادن فیلامنت است.

البته بدیهی است که گاهی اوقات ممکن است به قدرت بیشتری نیاز باشد، به خصوص اگر با سرعت بالا یا با فیلامنت ضخیمتر چاپ میکنید – یک اکسترودر گیربکسدار منبع این قدرت است. نمونههای محبوب موجود در بازار امروز شامل بسیاری از اکسترودرهایی است که توسط Bondtech طراحی و تولید شده است.

اکسترودر Bondtech Mini Geared (BMG) علاوه بر تغذیه دو دنده، دارای نسبت دنده ۳:۱ است. همچنین اکسترودر Titan شرکت E3D نیز وجود دارد. این اکسترودر از تغذیه دو دنده استفاده نمی کند، اما از نسبت دنده ۳:۱ با هدف صریح یک واحد سبکتر برای نصب مستقیم اکسترودر استفاده می کند. اکسترودرهای گیربکسدار سابقهای طولانی در پروژه RepRap دارند و طرحهای متعددی از چرخدندههای چاپشده سه بعدی برای افزایش گشتاور اعمالشده به فیلامنت استفاده میکنند.

منبع :